声共振技术革新全固态电池制备工艺,孙学良院士团队突破产业瓶颈

一种高效的声共振技术

成功将全固态电池的制备时间从数小时缩短至分钟级别

一种全固态电池及其制备方法

孙学良院士团队CN 119650876 A

发布单位:宁波东方理工大学(暂名)

发明人:王长虹, 孙学良, 苏铭昊, 夏圣杰

固态电池作为下一代储能技术,其产业化进程一直备受关注。然而,制备效率低下和界面接触不良两大难题,长期制约着固态电池的商业化发展。

01 固态电池的产业化瓶颈

全固态电池采用固态电解质替代了传统锂离子电池中的液态电解质,从根本上解决了电解液泄漏、燃烧等问题,具备更高的安全性和能量密度。

然而,固态电解质的引入也带来了新的技术挑战。美国密歇根大学迪尔伯恩分校的研究人员指出,在固态电池中,“固体与固体之间的接触”难以做到像液态电解质那样充分贴合。

液态电解质可以流动并填充电极材料的所有孔隙,而固态电解质与电极材料之间的固-固界面接触面积有限。

这不仅增加了界面阻抗,而且在循环过程中,由于体积变化和振动等因素,接触界面容易出现裂纹和孔隙,导致电池性能迅速衰减。

02 蜂鸟声共振技术的创新应用

孙学良院士团队的专利核心在于将蜂鸟声共振技术应用于全固态电池制备的多个关键环节,包括:固态电解质的破碎、混合、包覆以及隔膜制备。

声共振混合技术代表了一种截然不同的能量输入方式,设备通过施加与系统固有频率匹配的60Hz左右低频声波,使整个混合容器发生共振。容器内的介质(磨球与粉末)在最高达100g的加速度下,进行高速、随机且低幅度的运动。

↓↓↓ 实施过程简述:

-电解质破碎与级配

在固态电解质制备过程中,团队首先通过声共振法分别破碎正极电解质(卤化物)和负极电解质(硫化物),获得多个等级粒度的电解质粉体。

与传统球磨工艺耗时数小时相比,声共振法仅需10-50分钟即可完成破碎过程,效率提升数倍。

更为重要的是,声共振法能够精确控制粉体粒度分布,通过颗粒级配设计将不同粒度的电解质粉体混合,获得高压实密度的固态电解质层。

-电极材料包覆

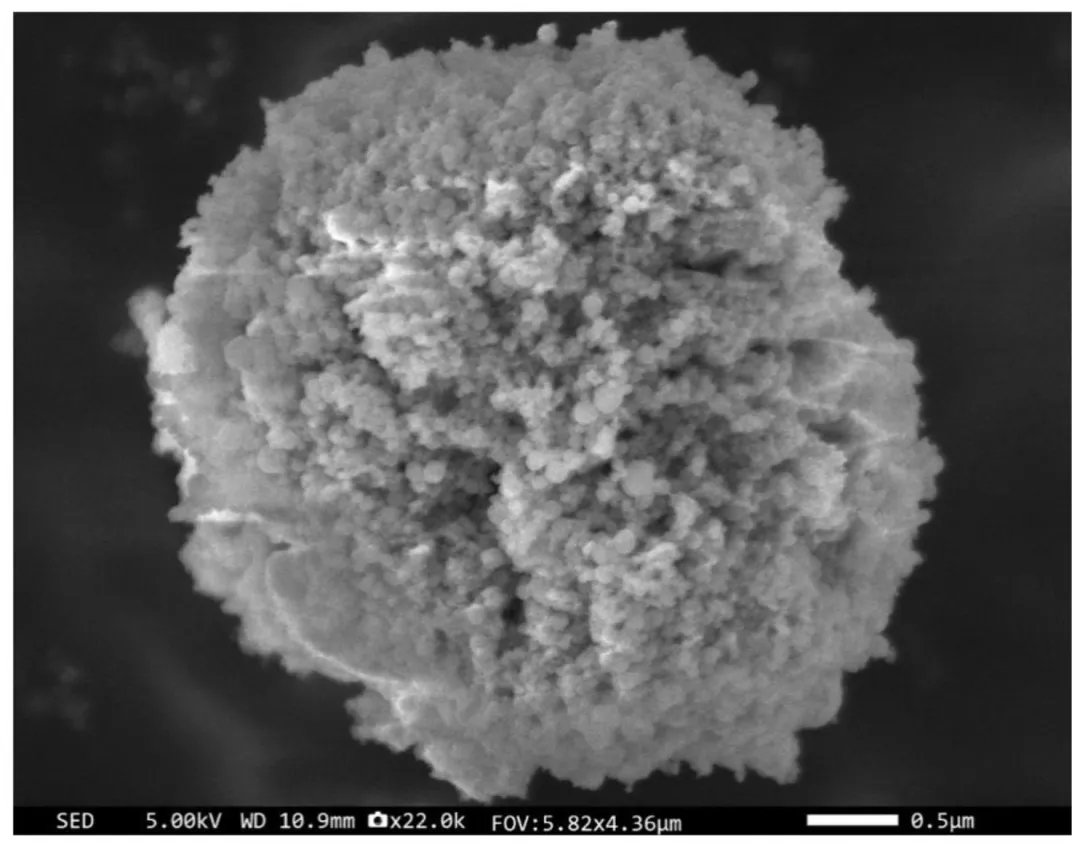

声共振技术在电极包覆方面的应用尤为突出。通过调控声共振设备相关参数,团队实现了核壳结构的构筑。

当包覆材料与被包覆材料的粒径比超过100:1时,在声共振作用下,小颗粒通过物理吸附均匀地包裹在大颗粒表面,形成理想的包覆结构。

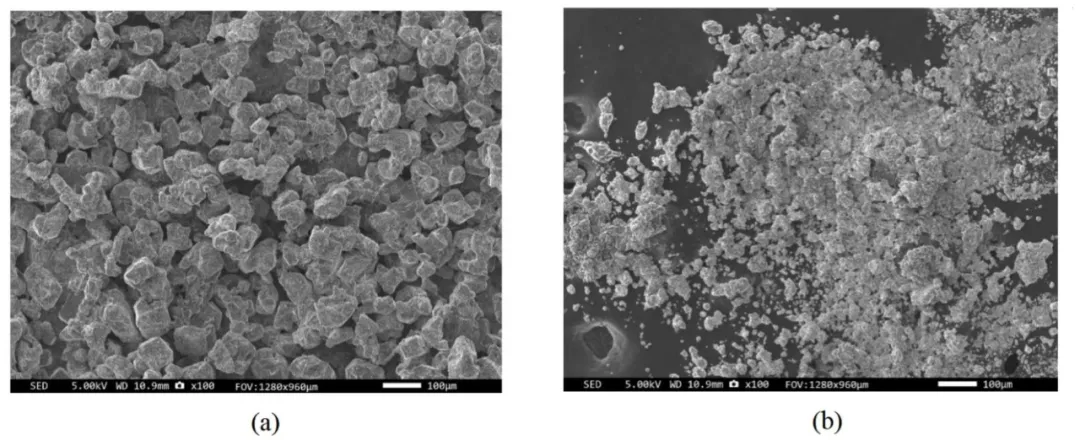

图1:声共振法破碎负极电解质前后对比图:(a)原料示意图,(b)声共振后的结果图

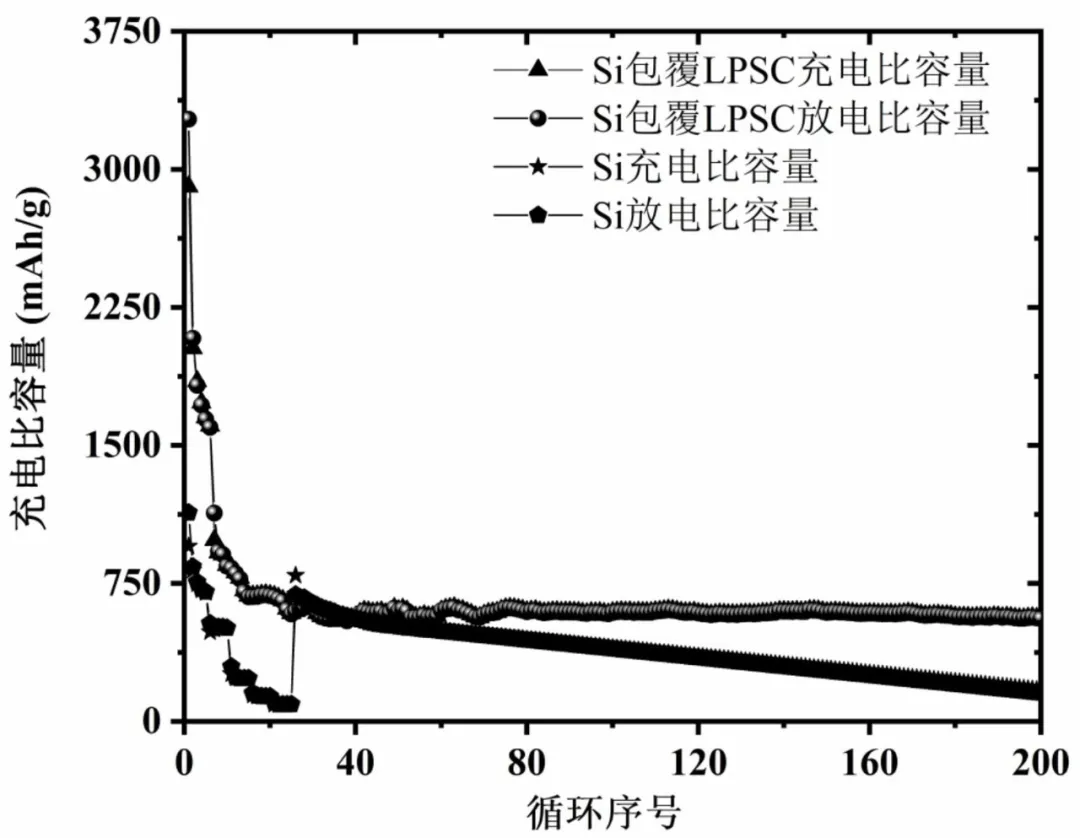

例如,将50nm的硅粉与Li₅.₅PS₄.₅Cl电解质混合,在60Hz频率和80g加速度下处理5分钟,即可获得纳米硅包覆电解质的复合负极材料。

图2:纳米硅包覆Li₅.₅PS₄.₅Cl负极固态电解质的SEM示意图

-隔膜制备革新

在隔膜制备方面,团队通过声共振法将粘结剂(PTFE)与固态电解质均匀混合,粘结剂用量从常规的5%左右降至0.5%-3%。

这不仅降低了成本,而且减少了粘结剂对离子传导的阻碍,提高了隔膜的离子电导率。

随后,通过辊压成型制备卤化物/硫化物双层复合隔膜,有效解决了正负极与不同电解质材料的界面兼容性问题。

03 技术优势与性能提升

与现有技术相比,声共振法制备的全固态电池展现出显著性能优势。

效率对比

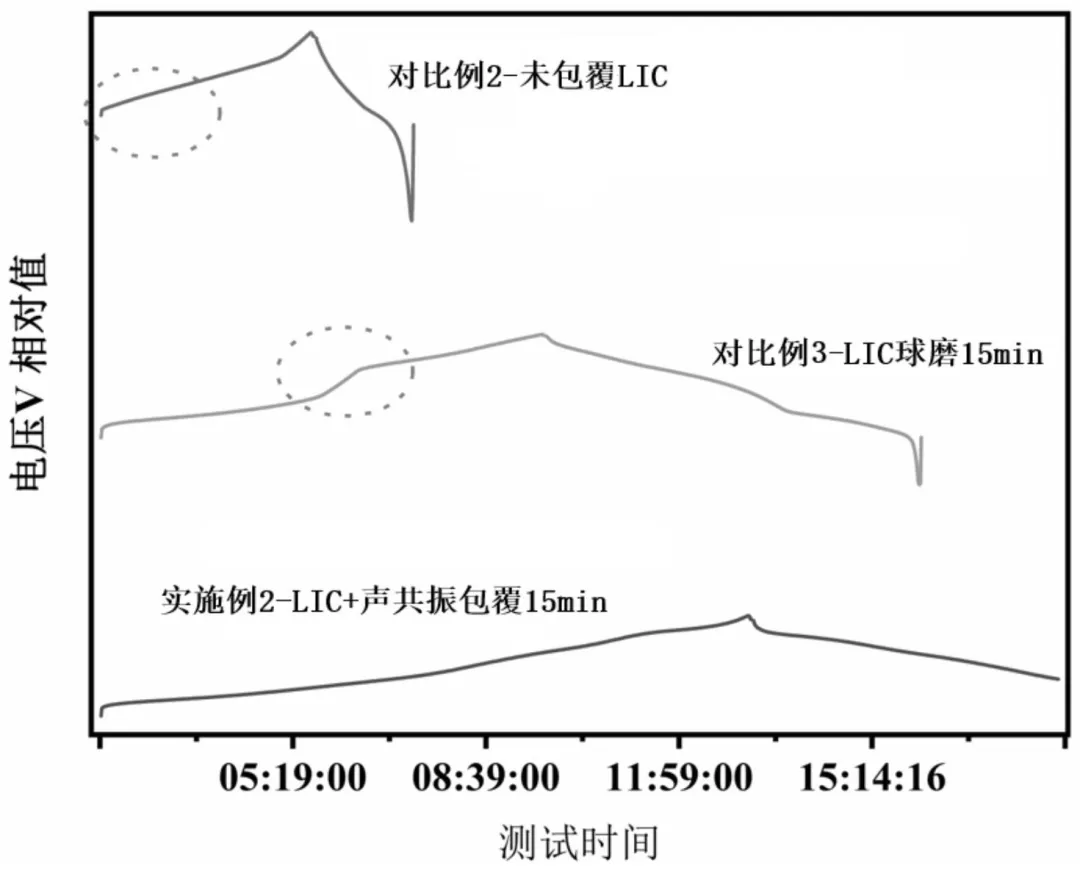

专利中的实施例显示,声共振法制备的改性正极在首圈电压容量测试中表现优异,充放电比容量明显高于传统球磨法制备的电极。

图3:实施例1和对比例1的恒流充放电性能测试结果对比图

图4:实施例2、对比例2和对比例3的首圈电压容量测试结果图

循环稳定性

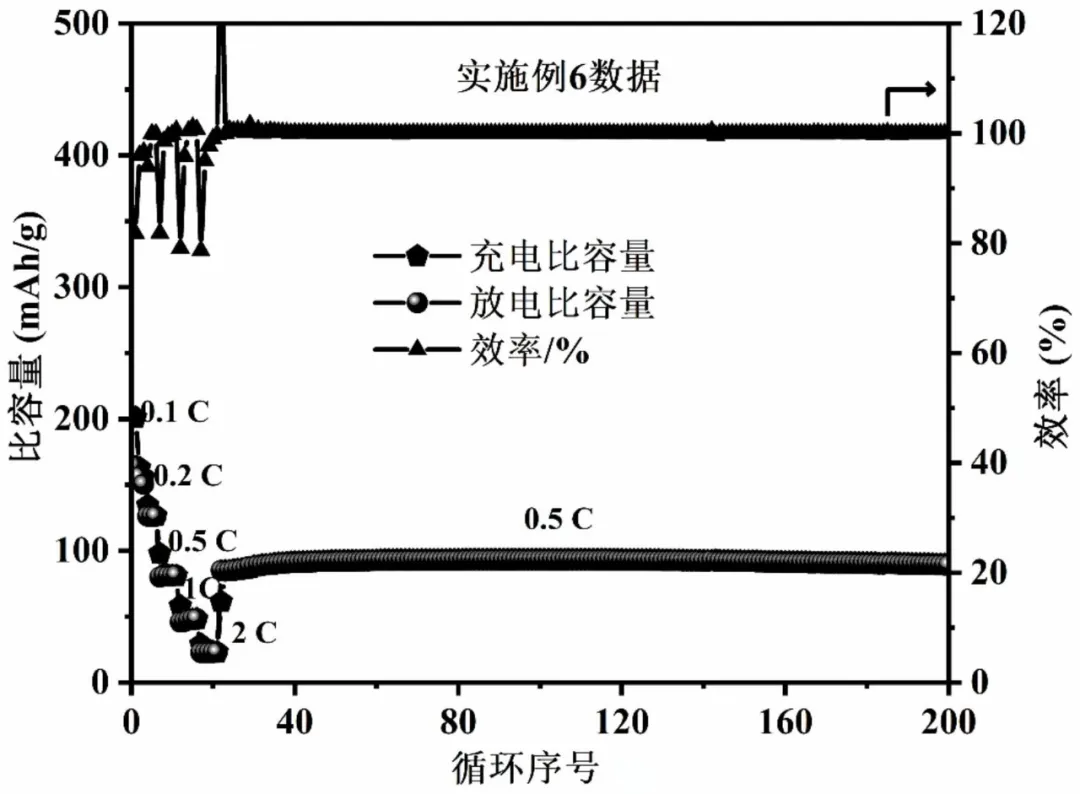

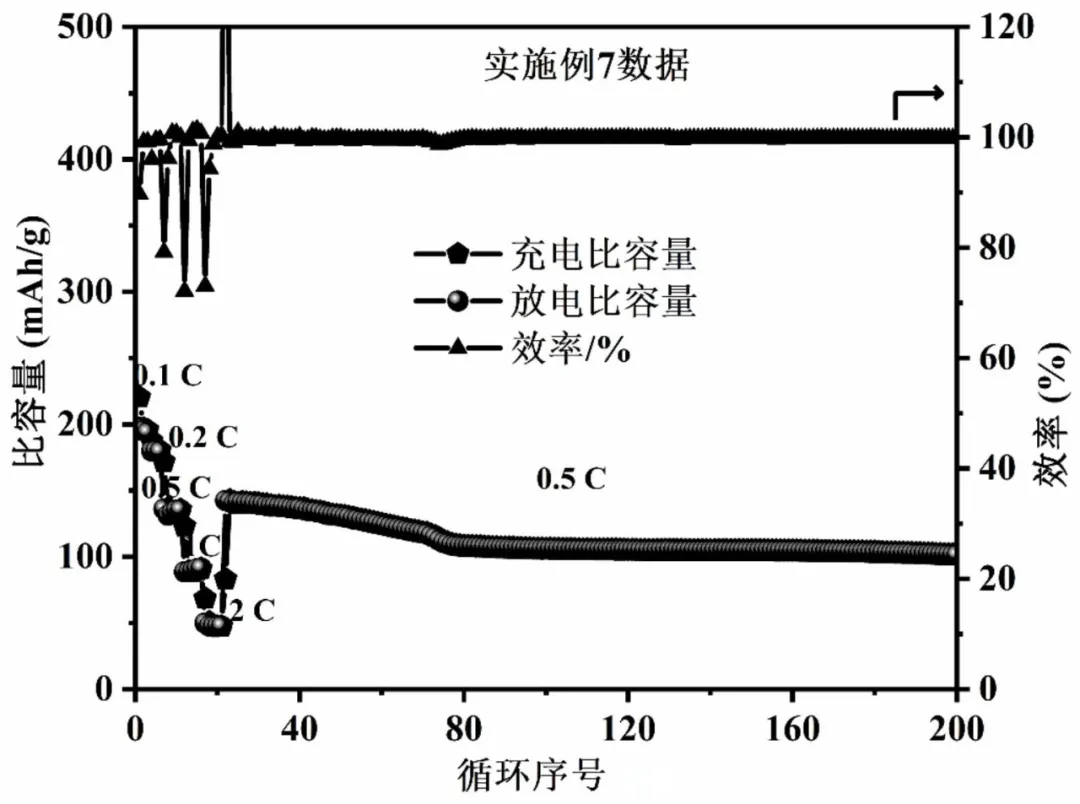

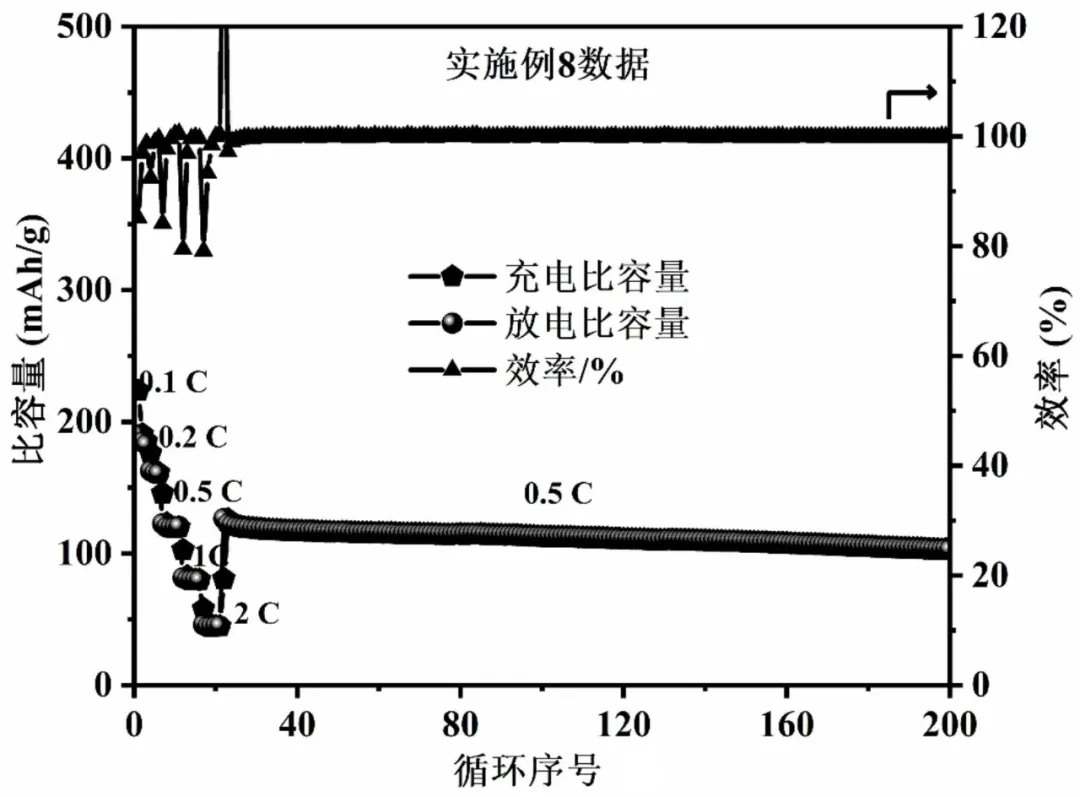

更为重要的是,声共振法制备的全固态电池展现出卓越的循环稳定性。实施例6制得的全固态电池,在0.5C条件下循环200圈后,比容量仍然能够保持99%。

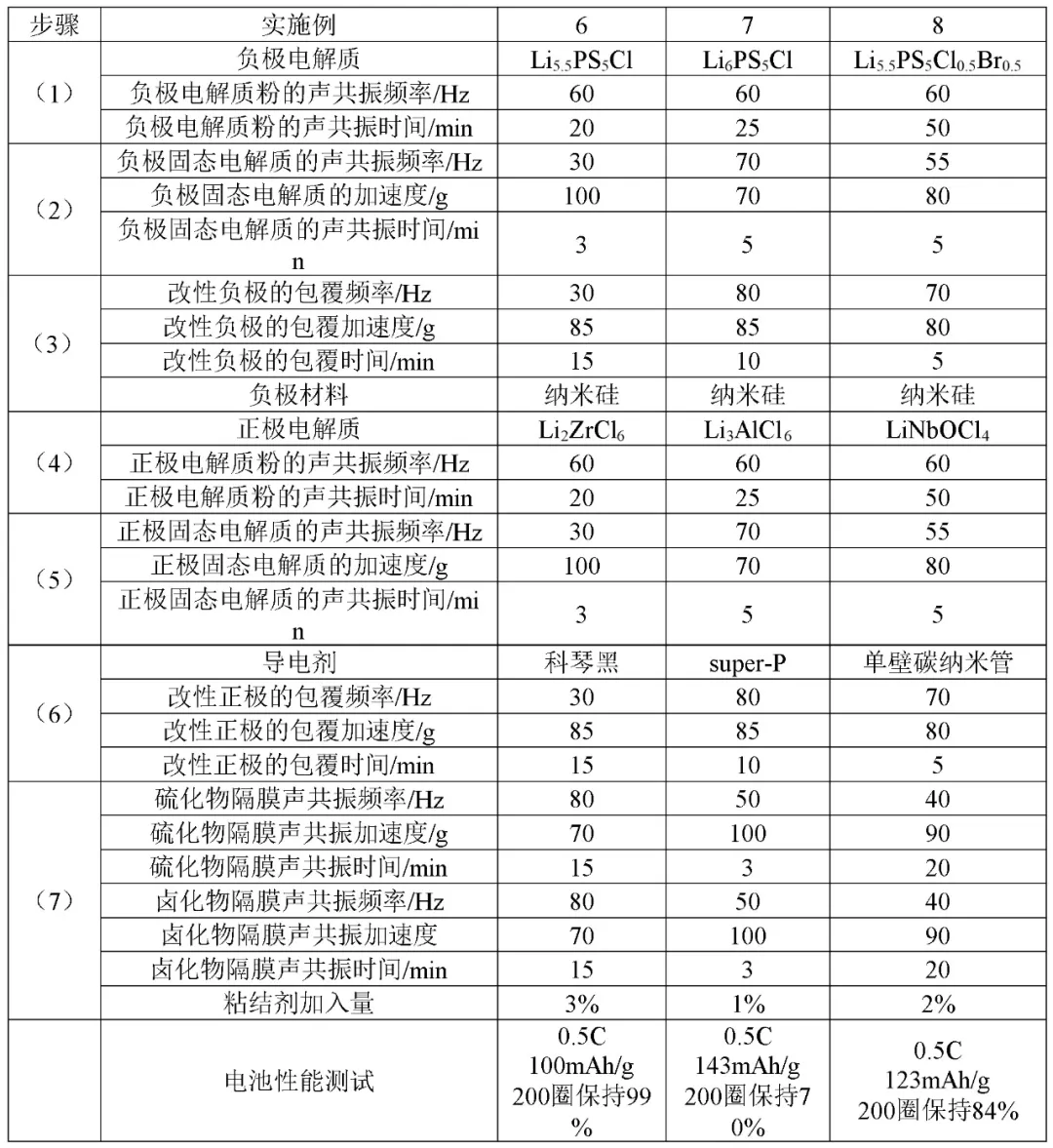

表1 实施例6‑实施例8实验参数

实施例6制得的全固态电池,在0 .5C条件下,容量为100mAh/g时,在循环200圈后,比容量仍然能够保持99%。

实施例7制得的全固态电池,在0 .5C条件下,容量为143mAh/g时,在循环200圈后,比容量仍然能够保持70%。

实施例7制得的全固态电池,在0 .5C条件下,容量为123mAh/g时,在循环200圈后,比容量仍然能够保持84%。说明这些实施例制备出的全固态电池循环稳定性好。

这一突破性进展主要归因于声共振技术构筑的均匀界面结构,有效抑制了循环过程中界面阻抗的增加和活性物质的损失。

04 技术前景与挑战

孙学良院士团队的专利不仅提供了具体的工艺参数,更为全固态电池的产业化指明了一条全新的技术路径。

技术普适性

专利中列举的电解质材料涵盖了卤化物(Li₃InCl₆、Li₂ZrCl₆等)和硫化物(Li₆PS₅Cl、Li₅.₅PS₄.₅Cl等)等多种主流固态电解质体系。

电极材料也包括了纳米硅、微米硅等负极材料,以及三元镍基材料、镍钴锰氧化物等正极材料,展现了该技术的广泛适用性。

产业合作进展

值得注意的是,2025年7月,格林美集团已与孙学良院士团队建立战略合作关系,共同攻关固态电池正极材料核心技术,推动固态电池产业化进程。

这表明该专利技术已不再是实验室层面的探索,而是具备了产业化应用的前景。

面临的挑战

然而,声共振技术在全固态电池产业化道路上仍面临诸多挑战,因为技术目前推广时间有限,所以在从实验室级别的毫升容器放大到百升级别的工业设备的序列中,仍需要大量客户给予机会去做更多的技术验证。

此外,针对不同材料体系的物化特性,我们也需要进一步建立完善的声共振工艺参数数据库,以稳定实现最佳处理效果。

05 应用前景展望

可以预见,随着声共振技术的不断成熟和发展,它将在能源存储和转换领域发挥更为重要的作用。

随着声共振技术在材料制备领域的不断深入,全固态电池的产业化进程将大大加速。未来,我们有望看到更多采用声共振技术制备的高性能、低成本的固态电池应用于电动汽车、储能系统等关键领域。

孙学良院士团队的这项专利,或许将成为推动全固态电池从实验室走向产业化的重要转折点。